在2023年上海车展上,一个直观的感受便是,新能源汽车的势能越来越强。据统计,在本届车展首发的150余款新车型中,有约三分之二的车型为新能源汽车。透过这一惊人的比例不难想象,一个属于新能源汽车的时代正在快马加鞭地到来。

实际上,在2022年,我国新能源汽车就以688.7万辆的销量成绩,将其市场渗透率快速拉升至25%,提前3年实现2025年20%的渗透率目标。业界普遍认为,2023年中国新能源汽车渗透率很有可能超过30%,全年销量有望达到900万辆。

在一片叫好的市场大环境下,有人蒙眼狂奔,亦有人冷静复盘。蜂巢能源董事长兼CEO杨红新显然属于后者。

“这几年新能源汽车的爆发式增长给业界造成了一种假象,好像新能源汽车已经做得很成熟了,实际上背后存在的问题还有很多。”在他看来,动力电池的大规模量产化、市场化装车只有三年左右的时间,在安全性、使用寿命、低温性能、充电速度等方面仍有较大的提升空间。

热电分离,实现极致安全

对于动力电池而言,无论何时,安全性一定是摆在首位的。特别是当新能源汽车的市场渗透率进入到一个更高的水平后,整车厂对于安全事故的容错率会变得更低。如何降低动力电池的安全问题甚至彻底杜绝?唯有从技术上不断创新。

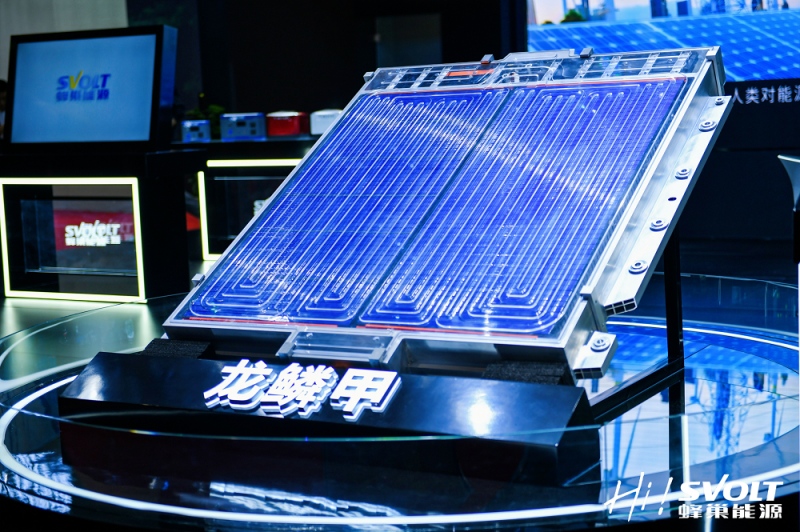

龙鳞甲电池;图片来源:蜂巢能源

基于对产业发展的深刻认知,蜂巢能源在其2022年电池日上,推出了全新一代高安全动力电池系统化解决方案——龙鳞甲电池,并在此次上海车展期间,首次将龙鳞甲电池真包公开亮相。

图片来源:蜂巢能源

在展会现场,蜂巢能源展示了龙鳞甲最新通过的热失控实验。在热失控测试中,可以明显看到,加热触发整包中间位置电芯热失控,龙鳞甲整包未见明火,单电芯失控不扩散至相邻电芯,真正实现动力电池的极致安全。

据杨红新介绍,龙鳞甲电池实现极致安全背后,是蜂巢能源在“热电分离”这一全新设计架构上的探索与实践。通过新型的结构设计、电芯设计、PACK设计和热管理设计,龙鳞甲电池的热电分离架构可将喷发物和带电的零部件进行完全的物理隔离,从根本上杜绝短路风险。

目前,常规电芯防爆阀和极耳均在同一侧,热失控泄压区与高低压线路处于同一区域。一旦一个电芯热失控,含有可燃气体和具有导电性能的石墨碎屑、电解液等喷发物,便会堆积在泄压通道,造成高压短路引发热失控。

龙鳞甲电池基于第二代短刀电芯,将防爆阀布置在底部,一旦发生某个电芯热失控可快速实现定向泄压,喷发物可按指定方向、通过很短的通道迅速排出,不蔓延至周边电芯。同时,龙鳞甲电池将电芯连接端布置在侧面,实现了Y向与Z向的“热电分离”。

在将防爆阀布置在底部的同时,龙鳞甲电芯还通过加大防爆阀面积、增加防爆阀数量、优化防爆阀的位置,加快泄压速度。这样带来的好处是,电芯在热失控环境下的最高温度可以大幅降低。另从传导的角度来看,电芯温度降低后,对相邻电芯的连锁反应也会减弱。

为了实现极致安全,龙鳞甲电池还采用了上下大面水冷板的设计,这一方案可让电芯大面积和冷却板接触,让冷却板迅速带走电芯的热量,实物测试接入800V超级快充下,电芯温度一致性非常好,换热能力提升70%。既可提升非充电场景下电池包的安全,也可显著提升电动汽车在快充场景的安全性。

此外,龙鳞甲电池采用高度集成的下箱体设计,底部增加水冷板,并在短刀电池防爆阀开口处避让;将排气空间与底盘防护空间高度集成。这意味着,下箱体可同时起到“结构承载+结构防护+集成冷板+泄爆疏导”四重作用。

集成设计+兼容性,拓展里程上限

如果说安全决定着新能源汽车能否跑起来,那么续航则决定着新能源汽车能够跑多远。

当前,无论是充电速度、还是充电网络建设的完善度,仍旧让不少人对新能源汽车患有“里程焦虑”。但是,从材料角度来看,现有锂离子电池能量密度已经接近理论极限,固态电池等新一代电池技术迟迟难以落地。为此,不少动力电池企业纷纷从结构入手来提升续航。

采用“热电分离”设计架构的龙鳞甲电池,在实现安全升级的同时,也恰到好处的实现了同等空间下的系统效率升级。

横向来看,传统电池包中间都要留中央泄压通道,龙鳞甲电池改到两侧后,电芯可以变得更大,也就是说,同等空间下,电芯填充得更满,对应体积效率会更高。

纵向来看,龙鳞甲电池将泄压通道放在了底部,和底部共用同一个空间(没有额外增加空间),相当于释放了一部分顶部空间,这样可以增加电芯的高度,进一步提高同等空间下电池包的体积利用。

值得一提的是,龙鳞甲电池体积利用率的灵活调整离不开其强大的兼容性。

建立在较高的安全性上和系统平衡效益上,龙鳞甲电池可以做到尺寸的兼容,覆盖全部300 mm- 600 mm之间各尺寸的电芯;二是多种化学材料体系的兼容,包括磷酸铁锂、磷酸锰铁锂、三元等,满足A00-C级不同系列车型的续航需求;三是兼容目前主流的2C+400V、4C+800V的充电方案。此外,CTC、CTB、CTV等都可以与龙鳞甲设计方案实现相结合。

图片来源:蜂巢能源

据蜂巢能源透露,通过一系列空间功能集成和系统结构件功能集成的设计,采用磷酸铁锂电芯的龙鳞甲电池系统体积成组效率大幅提升至76%,续航超过800公里,刷新了行业记录,而采用高锰铁镍电芯,续航将超过900公里,采用三元电芯则超过1000公里,可帮助整车企业在有限的空间内,进一步拓展续驶里程的上限。

“龙鳞甲”+“飞叠”,降本10%

从安全到续航,龙鳞甲电池都给出了应对当下新能源汽车发展需求的极致解决方案,但面对2023年的新能源汽车市场,满足以上两点显然还不够。

年初,特斯拉突然官宣全系降价,打响了新能源汽车市场降价潮的第一枪,此后诸多品牌被动跟进。然而,新能源汽车补贴在2022年年底正式退出,对于大部分本就处在亏损期的车企而言,降本需求尤为迫切。

作为在电动汽车成本中占据最大比例的动力电池,无疑成为车企控制成本的重点。“龙鳞甲电池有两个非常重要的设计理念,一个是更安全,另一个就是更低成本。”杨红新表示。

据介绍,通过系统集成化的优势,龙鳞甲电池减少了20%的结构件,整包减重10-20公斤,这直接降低了产品的物料成本。采用热电分离后,龙鳞甲所有带电部件的绝缘防护要求会相应降低,也可以节省一部分成本。另外,双面纯平的冷却方式,龙鳞甲的热管理可以做到成本低、效率高。

这里需要指出的是,在新能源汽车向30%的渗透率迈进时,动力电池除了优化自身设计实现降本外,其在生产制造端的降本增效也尤为重要。

在制造技术领域,蜂巢能源没有选择传统的卷绕工艺路线,反而将难度更高的叠片工艺作为主线。后者能较大程度提升能量密度,降低成本、增长循环寿命并提升电池安全性,但前期有个弊端是生产效率较低。

第三代“飞叠”技术;图片来源:蜂巢能源

今年年初,蜂巢已将其叠片技术进化至更低成本、更高制造效率、更小占地面积的第三代——“飞叠”技术。在第二代技术基础上,“飞叠”叠片效率提升了一倍,达到0.125秒/片的效率,同时设备单位占地节省45%以上,每GWh投资成本节省53%以上,大幅降低产线设备成本。

据悉,预计今年底,蜂巢还会发布第四代叠片技术,将会用到更先进的激光技术和磁悬浮物流技术,生产效率有望再提升一倍。

杨红新表示,“龙鳞甲”加“飞叠”组合在一起,可以给客户带来10%左右的成本降低,10%左右的能量密度的提升以及可以做到电池包安全性更高。

在量产进程上,目前,龙鳞甲电池已经完成了产品的开发和定型,第一款搭载龙鳞甲电池的车型将在今年四季度量产上市,明年上半年还会有其他车型陆续量产上市。“我们正在跟多个客户对接,包括国外OEM,大家对这个技术非常感兴趣。”

小结:从年初的价格战,到上海车展上近百款新能源车型的首发亮相,一场关于新能源汽车市场的争夺战已经吹响号角。对于置身其中的动力电池企业而言,谁能提供更高品质、更高安全、更高性价比的电池,谁就能取得未来市场的主导权。此次在车展上现出“真身”的龙鳞甲电池已然率先“亮剑”。

(本文来自于盖世汽车网)

原标题:龙鳞甲电池显真身蜂巢能源应对价格战的底气有了